Этим вопросом, который кажется неуместным и бессмысленным только на первый взгляд, задаются многие строители. Ведь современный рынок предлагает широкий выбор всевозможных строительных и отделочных материалов, а также их разновидностей. И древесина не является исключением. Если хозяин будущего дома желает поразить друзей, знакомых и родственников размерами своего жилища, то он, скорее всего, выберет в качестве основного материала клееный брус. В том случае, если на первый план выходит экологичность дома, следует отдать предпочтение профилированному брусу или оцилиндрованному бревну.

Свойства древесины

Древесина отличается различными свойствами в зависимости от того, как осуществляется механическое воздействие на нее — вдоль или же поперек волокон. Например, вдоль волокон древесина более упругая и прочная.

Влажность

Влажность древесины определяют как процентное соотношение массы влаги материала к массе сухого вещества.

Это свойство является одним из главных при выборе подходящего строительного материала, поскольку при изменении со временем степени увлажненности древесины оно влияет и на другие ее свойства.

В древесном массиве имеется свободная и связанная влага. Первая накапливается в капиллярах древесины и межклеточном пространстве. Во время высыхания вода испаряется, однако в результате прочностные характеристики и свойства материала при его деформации практически не меняются. Как правило, материал становится легче, приобретая меньший вес.

Связанная влага, которая определяет гигроскопичность древесины, находится в клетках. Испарение воды из клеток затруднено и сопровождается нежелательными изменениями: они увеличиваются в размерах, и это ведет к тому, что увеличивается и объем материала. Теперь он обладает несколько иными свойствами.

У разных пород древесины насыщенность влагой может быть различной. Древесина бывает абсолютно сухой при влажности 0%, комнатно-сухой (влажность составляет 8-12%), воздушно-сухой (с влажностью 15-20%), свежесрубленной (влажность — 50-100%) и мокрой (влажность превышает 100%).

Состояние, при котором в древесном массиве содержится только связанная влага, а свободная отсутствует, называется пределом гигроскопической влажности. Данный показатель у каждой породы древесины свой и варьируется в пределах 23-35%.

Водопоглощение

Древесину отличает способность впитывать и удерживать влагу. Под воздействием влажности и температуры воздуха, которые постоянно меняются, а также осадков клетки древесного материала впитывают молекулы воды, в результате чего увеличивается насыщенность древесины влагой. Чрезмерное увеличение влажности приводит сначала к деформации, а затем — к загниванию. Этот процесс называют разбуханием. При полном же высыхании наблюдается растрескивание материала, а также значительное уменьшение его объема, происходит его усушка.

Плотность

Физическая величина, которая обозначает отношение массы древесного массива к его объему, называется плотностью древесины.

Для того чтобы определить плотность, нужно знать массу и объем древесины.

При этом следует помнить, что от влажности древесного материала зависит его плотность — чем выше показатель влажности, тем больше объемная масса. Поэтому для точности измерения плотности нужно в первую очередь определить уровень влажности. Лучше всего проводить определение плотности древесины, когда она полностью сухая.

Совет строителя

Принимайте во внимание тот факт, что плотность древесины разных пород различается, и эти различия связаны с количеством полостей в ней. По плотности древесину условно делят на 3 типа: высокой, средней и малой. Ввиду того что древесина, имеющая высокий показатель плотности, обладает повышенной прочностью, используйте ее при возведении опорных конструкций.

Кроме того, на величину объемной массы влияет строение и пористость материала постройки, находящиеся в прямой зависимости и от климатических условий, и состав почв, освещенность, а также другие внешние факторы.

Теплопроводность

Это свойство древесины передавать тепло одной своей поверхности другой. Дерево в целом, как известно, обладает превосходной теплопроводностью, в деревянном доме тепло как бы накапливается, после чего равномерно распределяется.

Твердость

Данное свойство характеризует способность древесины оказывать сопротивление при внедрении в нее инородных тел. Твердость находится в прямой зависимости от плотности материала, в разных зонах она неодинакова. Торцевая поверхность лиственных пород имеет большую твердость, чем тангенциальная и радиальная.

Разные породы древесины обладают различной степенью твердости. Сосну, пихту, ель, кедр, можжевельник, липу, тополь, каштан, ольху, осину, иву относят к мягким породам. Твердыми породами считаются дуб, береза, клен, ясень, лиственница и т. д. Древесине кизила, тиса, граба и самшита относится к группе очень твердых пород.

Твердость древесины зависит от содержания в материале влаги, места, где было выращено дерево, а также в какое время производилась заготовка. Наибольшей твердостью отличается материал, заготовленный в осенний период.

Измерение твердости древесины производится по широко известному методу как в России, так и в Европе — методу Бринелля.

Для этого стальной шарик, имеющий диаметр 10 мм, вдавливается в поверхность, после чего в течение определенного времени он подвергается механическому воздействию. По окончании опыта измеряется глубина и ширина образовавшейся вмятины, а затем рассчитывается величина твердости. Показатель твердости будет тем выше, чем тверже дерево. Наиболее распространенные в строительстве породы древесины имеют следующие показатели твердости по Бринеллю (при влажности материала 12%):

- акация — 3,7;

- береза — 2,6;

- бук — 3,8;

- вяз — 3,0;

- граб — 3,9;

- дуб —3,7;

- клен — 3,0;

- ольха — 2,1;

- орех — 5,2;

- сосна — 1,6;

- ясень — 4,0.

Звукопроводность

Данное свойство характеризует скорость распространения звука в каком-либо материале. Если говорить о древесине, то можно отметить ее высокую звукопроводность. Связано это с тем, что у древесины низкий показатель плотности по сравнению с некоторыми другими материалами. Особенно хорошо звук распространяется вдоль волокон материала.

Упругость

Свойство какого-либо материала возвращать свою первоначальную форму после внешнего механического воздействия на него. Следует отметить, что древесина относится к достаточно упругому материалу, она может сохранять форму в течение многих лет. Показатель упругости зависит от степени увлажненности материала. Следовательно, свежесрубленная древесина является более упругой, чем полностью сухая.

Пластичность

Способность материала легко изменять форму в результате механических воздействий. Древесина является не только упругим, но и пластичным материалом. Пластичность так же, как и упругость, зависит от степени увлажненности.

Совет строителя

Одним из популярных материалов для возведения крыши является дерево хвойных пород. Этот материал обладает отличной теплоизоляцией, прочностью. Кроме того, он препятствует образованию конденсата в помещении.

Стойкость к коррозии

Определяет способность материала не подвергаться внешнему негативному воздействию различных веществ. Благодаря наличию в своем составе органических смол, древесина устойчива к слабым растворам щелочей и солей, кислот некоторых видов. От концентрации смол в материале зависит его стойкость к коррозии. Известно, что наибольшая концентрация природных смол в древесном массиве характерна для хвойных пород. Отсюда следует, что они обладают наибольшей коррозионной стойкостью.

Виды древесного материала

Лесоматериалы

Спиленное и очищенное от сучков дерево называется стволом (хлыстом). С помощью специальной обработки — распиловки или раскряжевки — получают деловую и дровяную части. Деловую древесину используют в строительстве, она подразделяется на пиломатериалы и круглый лес.

Для того чтобы наиболее рационально и эффективно применять материал в работе, нужно знать основные свойства и характеристики, присущие древесине.

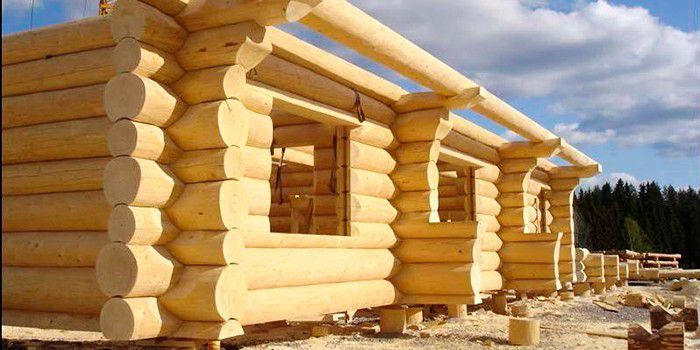

К лесоматериалам относятся бревна. Из них состоят деревянные срубы, стены, крыши, пол и перегородки, а также двери, окна. Толщина с торцевой стороны бревен составляет обычно более 14 см, а длина — 4,5-5 м. В зависимости от толщины бревен в месте верхнего отруба выделяют мелкий, средний и крупный круглый лес. Бревна, имеющие одинаковый диаметр среза по всей длине, называются оцилиндрованными. Для того чтобы получить подобный материал, заранее подготовленное сырье обрабатывают с применением специального оборудования.

Из лиственных пород распространены береза, липа, тополь, бук, ольха и осина. Предварительную подготовку бревен для дальнейшего использования проводят следующим образом: очищенный от сучьев материал опиливают, располагая полотно пилы во время работы под прямым углом к продольной оси. Затем бревна должны быть окорены, причем их влажность не должна превышать 25%. Тогда возведенные из них несущие конструкции и пролетные строения будут наиболее прочными. Однако показатель влажности не имеет значения для тех конструкций, которые будут находиться на территории с постоянно повышенной влажностью воздуха.

Идеальным материалом для сруба являются кедровые бревна диаметром 20 см и длиной 4-6 м, однако ввиду сложности их приобретения в основном используют древесину сосны или ели.

Для строительства деревянного дома подойдет как оцилиндрованный, так и обычный круглый лес. В любом случае после покупки материал необходимо рассортировать по диаметру распила.

Пиломатериалы

Подготовленные кряжи из бревна сушат на солнце, а затем распиливают по параллельным плоскостям в продольном направлении. Таким образом получают пиломатериал различного вида: брусья, доски, бруски, горбыль, а также четвертины и пластины.

В плотницких работах чаще всего используют бруски и доски, четырехкантовые брусья, толщина и ширина которых превышает 10 см.

Доски — это пиломатериал, толщина которого составляет больше 16 мм. Необрезные доски получают после распиливания кряжа или бревна в продольном направлении. Необрезные доски имеют острые кромки, ширина их может быть различной. Неопиленная часть кромки характерна для полуобрезных досок. Одна сторона у них узкая. Для того чтобы получить обрезные доски, предварительно бревна или кряжи ровно спиливают с двух сторон. В таком случае во время распиловки получают доски полностью обрезные, одинаковой ширины. Нередко с целью повышения сортности пиломатериала во время распиловки в стволе выпиливают сердцевину.

Доски из середины ствола — сердцевинные. Их древесина наиболее прочная и устойчивая к различного рода механическим воздействиям.

Боковые доски — те, что получены в результате обработки крайних частей ствола. Поскольку они обладают красивой текстурой, их применяют для отделочных работ. Для изготовления несущих конструкций этот пиломатериал не используют ввиду его склонности к деформации. В том случае, если требуется получить доски высокого качества, выполняют радиальный разрез ствола. Его рассекают на четыре части, после чего каждую из них распиливают до конца по радиальным направлениям. Следует отметить, что данный способ распиловки является нерациональным, так как в результате его применения остается много отходов. Тем не менее его используют достаточно часто для получения качественного отделочного материала, отличающегося особой прочностью. Из массива же выполняют тяжелые конструкции и главные несущие детали.

B домостроительстве нередко используют доски шириной 10 см и меньше. Брусья применяются по большей части толщиной более 10 см (двухкантные и четырехкантные).

Доски толщиной 2-3 см плотники именуют словом «тес», который, в свою очередь, подразделяется на двадцатки, дюймовки и тридцатки (доски толщиной 3 см).

Плоскости досок называются пластями. Они могут быть внутренними, обращенными к сердцевине (левые), и наружными, обращенными к коре (правые). Чистая обработанная пласть доски называется лицевой, противоположная — обратной.

Брусья представляют собой обрезной материал, толщина которого составляет больше 10 см.

Пиломатериал, толщина которого меньше 10 см, а ширина составляет не больше двойной толщины, называется брусками. Горбыль же представляет собой боковые части бревна, срезанные при выполнении продольной распиловки. Толщина и ширина их может быть различной. Наиболее широкий горбыль находится у комлевой части бревна, а самый узкий — в месте отруба. Данный материал используют при сооружении стен, чердачного перекрытия, а также для подшивки теплого пола и т. д.

В домостроительстве нередко задействуются четвертины и пластины. Это распиленные вдоль бревна — наполовину или на четыре части.

Подготовка пиломатериала к работе включает в себя его сортировку по размеру, нарезку (с припусками), обработку заготовок на специальных станках в зависимости от дальнейшего назначения (например, строгальных). Получившиеся в результате обработки заготовки называют строгаными, или шпунтованными. Заготовки можно использовать для выполнения настила пола, подшивки потолка, при изготовлении карниза и т. д.

Торцы черновых заготовок и пиломатериалов опиливают под прямым углом к продольной оси. Ширина пропила тонкого конца брусьев сечением 12 X 12 см и более, у которых пропил в кромке частично отсутствует (это брусья с обзолом), должна составлять не менее одной трети стороны бруса.

Хранят пиломатериалы обычно под навесом в тени, предварительно закрыв со всех сторон толем или рубероидом, на высоте 50 см и выше над уровнем земли. Это позволяет уберечь стройматериал от намокания, а также поражения грибком и жуком-древоедом. Для лучшей вентиляции доски размещают таким образом, чтобы они обдувались воздухом. Торцы пиломатериалов замазывают глиной, мелом или известью, предохраняя их от растрескивания.

Можно определить различные дефекты — неровности кромок, перекосы, различного рода искривления. Следует проверить, не выпадают ли годичные кольца из доски, ведь в дальнейшем это может привести к расслаиванию материала.

Пиломатериал с небольшим количеством дефектов считается пригодным для работы, однако при двусторонних искривлениях использовать доски для возведения конструкций нельзя, поскольку здесь требуется высокая точность.

Совет строителя

Выделяют 5 сортов брусьев и досок в зависимости от способа распила и качества древесины. В плотницких работах лучше всего применять древесину 1-го или 2-го сорта.

Плиты и щиты изготавливают из древесины различными способами. Эти изделия обладают высокой влагостойкостью, прочностью, хорошо держат форму.

Существует несколько видов изделий из древесины: плиты столярные, или щиты, а также древесноволокнистые плиты (ДВП), древесностружечные (ДСП) и фанерные.

Столярные плиты получают путем склеивания между собой узких реек. Рейки обычно используют еловые или сосновые, а также из древесины лиственных пород. Для того чтобы получить щит необходимого размера, рейки склеивают на гладкую фугу, в паз или в гребень.

Щит, выполненный из реек, представляет собой основу, на которую с обеих сторон слоем наклеивают лущеный шпон. Для склеивания применяют обычно синтетический клей. В результате должна получиться плита следующих размеров: длина — 1,9-2,6 м, ширина — 1,6— 1,5 м, высота — 1,8-5,5 см. Такие плиты используются при изготовлении перегородок, дверей, а также при выполнении настила пола.

Перед тем как приобретать древесные плиты, следует прежде всего визуально определить состояние кромок изделия: если они ломкие, имеют расхождения по толщине, значит, данный строительный материал выполнен из некачественного сырья и не годится для дальнейшей работы.

Следует отметить, что краям плиты, ее торцам и кромкам нужно уделять должное внимание и в процессе работы. Необходимо всегда помнить о потенциальной опасности, которую таят в себе необработанные торцы плиты. Дело в том, что при производстве даже самых качественных плит нередко используется специальный синтетический клей, испарения которого наносят вред здоровью человека. Необработанные торцы плит могут стать источником формальдегидных веществ, выделяемых в воздух. Именно поэтому при настиле пола с использованием щитов используют кромочный материал, который можно приобрести в специализированном магазине. С этой же целью применяют пластиковые и ламинатные канты или бумагу. Края плиты в любом случае должны быть тщательно обработаны, даже если она будет скрыта в общей конструкции.

Фанерные плиты широко применяются как в столярных, так и в плотницких работах. Они состоят из лущеного шпона, который скрепляют в несколько слоев с помощью искусственного клея. Фанера не коробится и не растрескивается, одновременно легко гнется. Фанеру различают по сортам в зависимости от качества исходного материала — шпона. Шпон представляет собой достаточно тонкий лист, выполненный из древесины с помощью ее строгания, пиления или лущения на специальных станках.

После лущения чураков на специальных станках получают лущеный шпон. Для этого используют древесину березы, ольхи, сосны, липы, бука, дуба и ясеня. Фанера на основе березового лущеного шпона называется бакелизированной. При ее изготовлении шпон склеивают синтетическими смолами.

В декоративных целях применяют фанеру, которая облицована строганым шпоном. Ее облицовочный слой может быть как необработанным, так и шлифованным.

Кроме того, фанера может быть облицована с использованием различных пленочных материалов, иногда в сочетании с бумагой (в декоративных целях). Такая фанера уже продается в том виде, в котором ее сразу же и используют. С ее применением сооружают перегородки, выполняют настил потолка.

Фанера может быть шлифованной и нешлифованной. Нешлифованная фанера дешевле. Этот материал все еще применяют для обшивки стен и потолка. Повысить же теплоизоляционные свойства напольного покрытия позволяет укладка под ламинат фанерной подложки. Для этого плиты толщиной 5-15 мм предварительно распиливают на куски квадратной формы, после чего укладывают их в 1-2 слоя.

Совет строителя

Выбирайте качественные древесные плиты — с крепкой кромкой, не имеющие расхождений по длине и толщине.

Древесноволокнистые плиты (ДВП) получают путем измельчения и последующего смешивания древесных волокон со специальным составом.

Во время изготовления сверхтвердые плиты окрашивают или грунтуют с лицевой стороны, так как основное их применение — выполнение покрытия пола. Лакокрасочное покрытие, которое может быть как одноцветным, так и многоцветным, имеют и твердые плиты.

На их поверхности с лицевой стороны также может быть выполнен декоративный рисунок. Следует отметить, что эмалевое покрытие плит обладает водоотталкивающим эффектом, что и обуславливает их применение при отделке ванных комнат и санузлов.

Существуют также звукопоглощающие, или акустические, плиты. При их производстве используют твердые и мягкие плиты — типов А, Б и В. Однослойные плиты толщиной 2 см, имеющие несквозную круглую перфорацию, относят к типу А. Плиты типа Б выпускаются двухслойными, их толщина составляет 1,6 или 2 см. Однослойные плиты, имеющие сквозную круглую или щелевидную перфорацию, относятся к типу В.

Акустические плиты применяют в качестве звукоизолятора при отделке стен и потолка.

Исходным материалом для производства древесноволокнистых плит средней плотности (МДФ) служит мелкодисперсная стружка, а связующим веществом — лигнин, который присутствует в самой древесине. Некоторые плиты изготавливают с применением синтетических клеящих составов. Первоначальная обработка сырья проходит при высоком давлении и температуре.

Плиты МДФ являются превосходным материалом, который легко обрабатывать. Еще одно преимущество таких плит — они доступны по цене.

Древесностружечные плиты (ДСП) практически ничем по своей прочности не отличаются от древесины хвойных пород, тем не менее с данным материалом труднее работать. Плиты, однако, хорошо склеиваются.

Существует несколько разновидностей таких плит. Они могут быть однослойными и трехслойными, сплошными и многопустотными, облицованными строганым и лущеным шпоном, а также шлифованными и нешлифованными. Материал может быть различной плотности и, соответственно, различной массы.

Плиты ДСП используются в строительстве при устройстве потолка, пола, во время возведения стен и перегородок и т. д.

Ориентированно-стружечные плиты (ОСП) представляют собой разновидность ДСП. Однако технология их производства несколько отличается от технологии производства древесностружечных плит. В качестве основы ориентированно-стружечных плит выступает древесная стружка, ориентированная плоская щепа в сочетании с водостойкой смолой. Древесную массу прессуют при высокой температуре под высоким давлением. В процессе производства плит используются узкие щепы прямоугольной формы, имеющие толщину от 0,5 до 0,7 мм и длину до 14 см. При изготовлении материала щепы укладывают в 3 слоя, древесина осины и сосны служит сырьем.

Совет строителя

При покупке плит из древесины убедитесь, что товар сертифицировать в соответствии с принятыми нормами и правилами, а также имеет маркировку.

Плотность плит ОСП составляет 650 кг/м3. Это обеспечивает материалу легкость и вместе с тем повышенную прочность, упругость и гибкость. Ориентированно-стружечные плиты обладают также водостойкостью и устойчивостью к влаге, низкой теплопроводностью и хорошим звукопоглощением. Обработка данного материала проводится любым инструментом и не доставляет каких-либо затруднений.

Дефекты и пороки древесины

В самом общем виде к порокам древесины относятся: любые повреждения тканей древесного массива, ухудшение его физических и механических свойств. Другими словами, порок — это любое отклонение от нормы.

Дефекты — это мелкие пороки, причиной которых являются внешние механические воздействия. Использование конкретных пород древесины ограничено любыми пороками или дефектами. Часто встречаются такие пороки и дефекты древесины, как наросты, закомелистость, сучковатость, свилеватость, прорость и засмолок.

Закомелистость

Любое увеличение диаметра (утолщение) нижней части ствола дерева (комля) называется закомелистостью. Чем больше утолщение комля, тем хуже качество изготовленных из этого участка дерева пиломатериалов, так как в древесине имеется большое количество перерезанных волокон.

Засмолок

Сильно пропитанный смолой (засмоленный) участок дерева, образовавшийся в результате внешнего воздействия, вызвавшего механическое повреждение древесины. Засмолок ухудшает гигроскопичность вплоть до полной ее потери, снижает потребительские и технические качества древесины, затрудняет обработку.

Нарост

Представляет собой местное утолщение ствола дерева. Можно выделить наросты двух видов: наплывы, которые обычно образуются в нижней части ствола дерева в виде достаточно крупных сглаженных выступов, и капы, имеющие вид небольших бугорков на стволе. Наплывы возникают в результате перенесенных деревом внутренних заболеваний. Капы — это прорастающие почки, которые по каким-либо причинам не выросли в ветви, а со временем превратились в бугорки на стволе.

Прорость

Причина появления этого порока — повреждение клетчатки древесины во время роста дерева. Повреждения возникают вследствие внешнего или внутреннего воздействия: собственная отмершая древесина или кора врастает в ткани дерева. Вокруг прорости возникает засмолок (скопление смолы) и начинается процесс загнивания пораженного участка.

Прорость может быть открытой, видимой снаружи дерева, и закрытой — видимой только при распиле. При изготовлении пиломатериалов древесину таких участков дерева не используют.

Свилеватость

Свилеватость способствует повышению прочностных характеристик древесины и в то же время обогащает рисунок фактуры, но одновременно вызывает затруднение обработки. Чаще всего свилеватость встречается у деревьев лиственных пород, таких как береза, клен, орех.

Сучковатость

Наличие определенного количества сучков на данном, конкретном участке дерева. Вообще, наличие сучков — неизбежный порок любой древесины, поэтому чем их меньше, тем лучше. Повышенная сучковатость ухудшает не только внешний вид и потребительские качества пиломатериалов из такой древесины, но и затрудняет обработку вследствие неравномерной твердости. Хвойные породы дерева наиболее подвержены этому пороку.

Совет строителя

Засмолки и сучки обязательно обрабатывайте в нижних брусьях наружных переплетов, а также в местах крепления деталей между собой и установки приборов.