Инструменты

В производстве печей используют весьма многочисленный набор инструментов. Качество работы и скорость выполнения будут тем выше, чем больше специализированных инструментов применять и чем грамотнее их подобрать. Все инструменты можно разделить на 2 категории: технологические и контрольно-измерительные.

Технологические

Угловая шлифовальная машинка (болгарка) считается основным орудием печника. С ее помощью выполняют резку, зачистку и шлифовку кирпича, бетона, металла. В продаже представлены модели разных габаритов. Для нескольких печей вполне достаточно средней болгарки. Рабочим элементом болгарки являются шлифовальные, отрезные круги, щетки и т. д. У каждого элемента свое назначение, поэтому и подбирать их нужно исходя из конкретных задач. Кирпич рекомендуется резать металлическими отрезными кругами с прорезями на внешнем диаметре и алмазным напылением на рабочей поверхности.

Керамическую плитку и изразцы режут такими же алмазными дисками, но без прорезей. Круги не придется часто менять — одного хватает на 2—3 печи. Порой среди кирпичей попадаются настоящие «крепкие орешки». Их лучше резать синтетическими отрезными дисками, как и металлические детали, однако такие диски быстро портятся. Плоские грани и вогнутые поверхности обрабатывают абразивными чашеобразными кругами.

Молоток-кирка — стальная головка на рукоятке, применяется для обрубания и стесывания кирпича. Для обработки изразцов лучше использовать маленький молоток с легкой головкой и тоньше заточенными концами. Надо сказать, что некоторое время назад это был единственный инструмент в арсенале печника для работы с кирпичом. Его и сейчас многие используют. Иногда проще быстренько расколоть кусок кирпича, особенно если не требуется определенная форма.

Резиновая киянка (столярный молоток) — нужна для выравнивания кирпичей в ряду путем постукивания.

С помощью такого инструмента, как расшивка (тонкая вытянутая и изогнутая металлическая полоска с ручкой) разнообразной формы уплотняют швы, а также придают им вогнутость, выпуклость, создавая декоративный эффект.

Лопатой замешивают растворы в емкости, например, бетон, и помогают закидывать раствор в опалубку.

Кельма (мастерок) либо шпатель — предназначены для помешивания, нанесения и обрезания раствора, который выдавливается из швов. Удобно, когда рукоятка инструмента находится не по средней оси, а смещена в сторону — так проще осуществлять поворот кельмы рукой. Рекомендуется мастерок с прямыми ребрами, треугольный или прямоугольный. Этот инструмент лучше держать рядом, даже если раствор вы наносите рукой.

Кувалда — предназначена для раскалывания бута и уплотнения бутовой кладки (бут применяется при создании фундамента).

Трамбовками уплотняют бутобетонную кладку.

Причальную скобу закрепляют на кирпиче. После этого к ней привязывают причальный шнур. Причальный шнур, как правило, бывает сечением несколько миллиметров, его натягивают горизонтально вдоль выкладываемых рядов, чтобы обеспечить прямолинейность кладки.

Швабровкой удаляют из каналов остатки раствора.

Контрольно-измерительные

Строительный отвес — остроконечный грузик весом 200—600 г на шнурке, нужен для обеспечения вертикальности плоскостей и углов.

Уровень длиной 0,4—1,5 м используют для проверки горизонтальности и вертикальности поверхностей. Рекомендуется иметь под рукой два уровня — короткий и длинный. Также с помощью уровня удобно проверять лицевую поверхность кладки на предмет неровностей.

Гидроуровень — с его помощью проверяют то, что нельзя проверить обычным уровнем: например, взаимную горизонтальность углов.

Рулетка незаменима для измерения линейных расстояний.

Угольником проверяют прямолинейность соединений, наносят угловую разметку для последующей резки кирпичей.

Помимо классических инструментов печника, потребуются защитные приспособления: печатки (особенно при ручном нанесении раствора), защитные очки (при резке кирпича, шлифовке) и респиратор (от кирпичной пыли).

Футировкой называют облицовку изнутри печи, камина и другого очага. Цель такой отделки в том, чтобы защитить конструкцию от высокой температуры. Внутреннюю облицовку выполняют из огнеупорных кирпичей или плиток, укладываемых на ребро вдаль стенок. Работа эта сложная и без хороших навыков невыполнимая.

Также нужен разный вспомогательный инвентарь:

- ящик, корыто или другая емкость для замешивания раствора;

- поддон под кирпичи;

- емкость для замачивания кирпичей (чтобы кирпичи не высасывали влагу из раствора при кладке);

- емкость с запасом глины;

- стремянка;

- тележка для перевозки материалов и инструментов;

- плоскогубцы, кусачки, кисти, точильный камень, проволока (иногда применяют для крепления дверок).

Материалы

При изготовлении печей используют не слишком большой набор материалов. Любой материал имеет специфические свойства, которые должны быть учтены. Например, широко распространено мнение, что в облицовке топок и каналов в печах не следует перевязывать красный традиционный кирпич с огнеупорным, так как у них разные коэффициенты расширения при нагревании. Поэтому в процессе эксплуатации кладка будет повреждена. Кроме того, в печах температура поднимается очень сильно и красный кирпич просто начинает разрушаться. Несмотря на этот вроде бы очевидный факт, специалисты не могут прийти к единому мнению относительно возможности перевязки разных типов кирпича. В любом случае лучше последовать этому совету.

Также не стоит замуровывать в кладку металлические элементы в зонах нагрева, потому что металл расширяется сильнее кирпича и приводит к уже упомянутым последствиям.

Кроме того, в печных работах недопустимо применение любых сгораемых, плавящихся и деформирующихся при высоких температурах материалов.

Естественно, все выбранные материалы должны быть высококачественными, чтобы печь надежно служила длительное время.

Кирпич

Основным для строительства печи является полнотелый керамический кирпич нормального обжига с правильными формами и размерами. Самое трудное в печном деле — найти качественный материал для работы. Кирпич от старой печки использовать не рекомендуется. В каждом регионе России кирпич разный, что вполне объяснимо, ведь состав грунта (кирпич производят из глины с примесями) тоже сильно отличается по регионам. Этот факт следует учитывать. Возможно, на соседнем заводе кирпич лучше.

Качественный кирпич существенно повышает экономичность печи. Если его класть без учета его свойств применительно к конкретному месту в конструкции, значительная доля тепла будет улетать в атмосферу (для уличной печи это не менее важно, чем для домашней, поскольку чем больше жара в печи, тем пища быстрее приготовится и меньше дров потребуется). В связи с этим к подбору кирпича одного вида даже из одной партии необходимо подходить внимательно. Опытные печники начинают работу именно с сортировки всех кирпичей, отбирая самые качественные.

Предварительно выбрать подходящий кирпич можно и по фотографии. Но покупать нужно только после личного визуального осмотра. В настоящее время производится масса различных вариаций кирпича: обычного рабочего (сам массив печи), лицевого (отделочного) и огнеупорного. Причем материал унифицирован по размерам.

Основную часть печи делают из стандартного красного кирпича. Лицевой отличается от него наличием ровных гладких тычков (торцы) и ложек (ребра), которые наряду с постелью (широкая сторона) считаются официальными названиями сторон кирпича. Причем они дали название и способам кладки кирпича в зависимости от того, какая часть выглядывает наружу: ложковая, тычковая. А вот постельная используется крайне редко, потому что такая кладка очень непрочна. Ее применяют обычно только в декоративных целях.

В конструкцию печей идут кирпичи без внутренних пустот. Материал в одной печи должен быть одинаковым по модулю (базовый размер), иначе перевязка получится неправильной. Исключение — топка, которую можно сделать и из кирпича немного другого размера, нежели основной массив.

В устройстве печи ни в коем случае не применяют кирпич-сырец (быстро размокнет), силикатный (боится высокой температуры) и изготовленный методом шликерного литья (такой кирпич просто рассыпается из-за особенности связующего в нем).

Для красного керамического кирпича особое значение имеет способ производства: пластическая формовка и полусухое прессование. В печи должен использоваться кирпич, изготовленный первым способом, потому что второй способ приводит к образованию множества пор в материале, что неприемлемо для печной конструкции.

Сцепляющим раствором для кирпичей в печи служит глиняный. О нем будет сказано ниже. Иногда применяют цементные растворы, но лишь для облицовки и временами при кладке топки для реализации жаростойкого бетона. Цемент обычный, глиноземистый, который нельзя использовать в наружных работах из-за того, что он хорошо впитывает влагу. В топочную кладку добавляют шамотный песок или специальные шамотные заполнители.

Шамотный кирпич относится к огнеупорным и изготавливается из шамотной массы, а также из кварца. Кварцевый применять не рекомендуется. Уже давно известен способ совмещения в конструкции обычного и огнеупорного кирпича: уширенный до 5—6 мм шов. Наиболее качественные шамотные кирпичи имеют желтый цвет.

Традиционные размеры печного кирпича — 230 х 125 х 65 мм.

Что касается облицовочного кирпича, то не следует гнаться за первосортным, поскольку это совершенно необязательно, а порой даже и вредно. Обычно облицовку делают из второсортного кирпича, ведь тут важен не столько внешний шик, сколько термические и механические характеристики. Кроме того, наиболее подходящим считается облицовочный кирпич, изготовленный методом пластической формовки, — он имеет следы реза на ложках.

Облицовку (и не только) часто делают с помощью клинкерного кирпича, который по сути своей является обычным кирпичом, но особенно интенсивно обожженным. Цвета он темного, тяжелый, чрезвычайно прочный, отличается высокой теплопроводностью, не боится мороза, а также соприкосновения с различными химическими веществами. Однако в печах встретить его можно нечасто ввиду дороговизны. Клинкерный кирпич менее устойчив к высокой температуре, чем шамотный.

При покупке стандартного кирпича придется столкнуться с маркировкой, обозначающей минимальное усилие сжатия (кг/см2), которое он сможет выдерживать бесконечно долго. Для печи в один этаж вполне подойдет марка М150 (но не меньше), а для двух этажей можно взять М200—М250. В шамотных кирпичах обозначения не слишком соотносятся с характеристиками.

Красные керамические кирпичи с изъянами отбраковываются по следующим признакам: наличные размеры не совпадают с базовыми, заметны трещины, заусенцы, чужеродные включения, чрезмерно обожженные (очень темные, вспухшие, искореженные, с пятнистыми гранями), с округлыми ямками на поверхности (остались от выделяющегося газа при обжиге). Если кирпич шамотный, то округлые ямки допустимы по одной на каждую грань.

При желании можно изготовить печь из кирпича-сырца, как это делали в старину, защищая конструкцию и красиво оформляя с помощью изразцов. Объясняется это тем, что изразцы сложной формы достаточно легко подгонять под сырую глину. Однако эта работа очень трудоемкая. Когда-то такие печи стояли даже во дворцах царских особ.

Лучший способ выявления брака шамотного кирпича — это бросить его с метровой высоты на каменную поверхность. Если кирпич качественный, то расколется на несколько крупных частей, в противном случае будет много мелких. Однако продавец может не позволить провести испытание, тогда следует руководствоваться субъективными ощущениями. Если во время ощупывания в любом направлении кирпич крошится, то проверку можно завершить. Также материал простукивают — звон свидетельствует о первосортности кирпича, его можно использовать в самых экстремальных печах. Если звук глуховатый, но четкий, быстро проходит, то это второй сорт, который применяют для большинства обычных топок. Абсолютно глухой звук свидетельствует о совершенной негодности кирпича.

Сорта кирпичей

Первый сорт — умеренно «запеченный», с достаточно плотно расположенными порами среднего количества и размера. Грани ровные, не крошатся, цвет яркий, насыщенный, звонкий звук, места реза без заусенцев. Надежным признаком является наличие своеобразного сплошного или частичного налета.

Второй сорт — немного «недопеченный». Такой кирпич не любит морозов, поскольку в нем достаточно много пор. Также он не слишком хорошо аккумулирует тепло. Цвет бледноватый. Как уже упоминалось, при воздействии на него звук глухой, четкий и недолгий. Грани чуть-чуть крошатся и имеют немного заусенцев. Налета нет, а его наличие связано с примесями, и такой кирпич признается негодным.

Третий сорт — несильно «перепеченный». Плотность высокая, пор мало. Кирпич очень хорошо проводит тепло. Чувствителен к морозу, хотя для фундамента использовать можно. На сжатие демонстрирует отличные результаты, но другие нагрузки не выдерживает. Цвет темный вплоть до коричневого. Если постучать, послышится звон. Частенько крошится. Поверхности «рваные».

Конструкцию придется облицовывать в случае выполнения ею еще и декоративной функции, когда она является частью дизайнерского замысла. Облицовку лучше делать с помощью специального облицовочного кирпича, изготовленного методом пластической формовки. Как правило, на выходе в производстве получают второй сорт, что как раз подходит для украшения печи. Если она строится с нуля, то декорируют ее сразу, что имеет массу преимуществ. Однако в ситуации с уже имеющейся печью перевязывать старые швы с новыми в отделке вряд ли получится, ведь старые давно высохли. В случае пренебрежения этим фактом можно через некоторое время увидеть отслоившуюся облицовку. Выход: использовать в кладочном растворе глиноземистый цемент.

Конечно, продавцы по умолчанию предлагают клиенту кирпич первого сорта. Но на заводе никто не станет перебирать кирпичи и раскладывать в кучки в зависимости от сорта. Поэтому в одной и той же партии могут попадаться изделия разных сортов. Это следует учитывать.

Перед постройкой печи на этапе планирования необходимо определить количество и качество кирпичей, которые пойдут на ту или иную часть печи. Выбирать материал лучше вместе с опытным человеком, выборочно простукивать.

Кладочный раствор

Новички в печном деле часто спотыкаются на такой теме, как кладочный раствор. Дело в том, что для нормальной постройки печи требуется по меньшей мере три раствора, которые еще нужно суметь приготовить — простой замес в корыте не будет разумным решением, поскольку на раствор воздействуют серьезные механические и температурные факторы. Например, в топке температура бывает свыше 1000 °С, в почве около фундамента — 0 °С, а сверху дымовой трубы — 40 °С. Цемент такой одновременный диапазон не выдержит.

Конечно, можно приобрести специальные сухие печные смеси, однако они дороги. На печь раствора уйдет немало. Скорее всего, после всех подсчетов среднему хозяину захочется достать сырье для раствора самостоятельно.

Для начала следует сказать о том, что печной раствор может быть жаростойким, жаропрочным и огнестойким. Разница между ними есть:

- жаростойкий не меняет своих свойств, строения после сильного нагревания и дальнейшего остывания. Несмотря на температуру, такой раствор держит статическую нагрузку;

- жаропрочный при нагревании не теряет механических свойств и может «терпеть» динамические нагрузки;

- огнеупорный обладает характеристиками вышеперечисленных.

Первый и третий пункты должны характеризовать растворы для печей независимо от конкретного места применения в изделии. Обычные строительные растворы не отвечают данным требованиям.

Растворы с учетом перечисленных свойств

Глиняный — отличается низкой стоимостью по сравнению с остальными. Можно сказать, что он бесплатный. Однако требуются усилия и время для поиска и добычи необходимых ингредиентов. Раствор прочный, со средней жаростойкостью. А вот огнестойкость почти идеальная. Сопротивляемость проникновению в раствор газов также высочайшая. Для затвердевания раствору нужно высохнуть. Если же намочить, то он опять становится жидким. С одной стороны, это преимущество, поскольку позволяет переделать печь, а с другой — под открытым небом печь находиться не может. Для приготовления раствора нужны некоторые навыки. Работать с ним можно очень долго. В емкости, покрытой влажной тканью, глина не сохнет неделями.

Известковый — будет стоить уже дороже, чем глиняный, поскольку понадобится приобрести известковое тесто или негашеную известь. Также труда и времени для замеса этого раствора потребуется существенно больше. Ведь вся субстанция, каждая ее крупинка, должна быть погашена, в противном случае необработанная частица разорвет шов кладки. Прочность известкового крепления несколько больше, чем глиняного. А вот жаростойкость и огнеупорность оставляют желать лучшего, хотя оно нормально противостоит обычным не слишком раскаленным дымовым газам. Газы также легче проникают в такую кладку, чем в глиняную. Зато известь не намокает и поэтому печи на таком растворе могут стоять под открытым небом. Состав после приготовления надо использовать через сутки-трое в зависимости от погоды.

Затраты на цементно-известковый раствор больше, хотя и прочность у него выше, чем у известкового, однако низкая сопротивляемость температурным и химическим воздействиям. Плохо то, что газы сквозь раствор проникают, а водяной пар нет. Как правило, такой раствор идет на фундамент печей. Спустя 1 ч после замешивания раствор готов к использованию.

У глиняно-шамотного раствора характеристики такие же, что и у глиняного, за исключением большей жаростойкости. Да и стоимость выше, поскольку шамотный песок самому не накопать. Чаще всего его применяют при выкладывании топок.

Вероятно, самый дорогой — это цементно-шамотный раствор, для которого нужны качественные материалы. Прочный, жаростойкий, огнеупорный настолько, чтобы использовать в работе с топкой. Высокая сопротивляемость воздействию газов. Работа с раствором относительно проста, но ручным методом замесить его не получится — потребуется дрель с насадкой. Спустя 40 мин после приготовления раствор готов к работе.

Понятие «газоплотность» достаточно важное, оно обозначает процесс, когда дымовые газы не проникают сквозь раствор. При этом водяной пар проходить может, чем обеспечивается «дыхание» печи. Оптимально, если печь сооружают с помощью раствора, который обеспечивает не только прочность, но и хорошее для данного элемента конструкции сочетание сопротивляемости газам и пропускания водяного пара.

Применение раствора, исходя из конкретного элемента конструкции печи

- Основание фундамента представляет собой стандартный железобетон.

- Гидроизоляция реализуется в виде пары слоев рубероида.

- Фундамент — важный элемент конструкции, к устройству которого подходят очень ответственно, и неспроста, потому что неправильно залитый фундамент потребует полной переделки печи. Однако фундамент особых температурных воздействий не испытывает. Поэтому раствор используют цементно-известковый многокомпонентный (минимум 2 ингредиента плюс вода). Если площадь основания большая или сама печь относительно мала, известковый раствор тоже подойдет. Кирпич обычный красный.

- Далее идет теплоизоляция. Также нужно не забыть сделать пожарную отмостку. Все это можно осуществить в следующем виде: сначала кладут лист асбеста или минерального картона, затем лист -железа и сверху накрывают войлоком, смоченным в сильно разведенной глине.

- Выше начинается массив печи, а именно ее часть, накапливающая тепло. Температура здесь обычно не превышает 600 °С, зато имеет место активное воздействие газов. Настолько активное, что возможно образование кислотного конденсата. В этом элементе печной конструкции используют красные кирпичи, скрепляя их глиняным раствором.

- В районе топки влияние химии не столь сильно, но температура поднимается до 1200 °С. В строительстве применяют шамотный кирпич на глиняно-шамотный раствор.

- В следующем элементе — истоке дымохода — уже не так жарко, как в топке, всего лишь до 400 °С, поэтому кирпич красный, а раствор глиняный.

- Распушка дымохода — это место, где труба проходит сквозь потолочное перекрытие и формируется механическое взаимодействие. Для уличной печи данный элемент имеет смысл, когда печь стоит под навесом или в беседке. Влияние химикатов здесь небольшое, но есть запрос на прочность, поэтому используют не глиняный раствор, а известковый. Кирпич красный. Чтобы отремонтировать данный элемент, разбирать печь, естественно, не нужно.

- Дымовая труба — элемент, в котором требуется особая прочность кладки, так как она постоянно подвергается воздействию ветров. Химическое действие заметно и здесь, хотя довольно слабое. Раствор применяют известковый, а кирпич подойдет традиционный красный.

Возвращаясь к глине, надо отметить, что довольно часто есть возможность добыть глину и песок на местности самостоятельно. С водой также не бывает проблем. С такими составляющими вполне можно приготовить качественный раствор, не уступающий покупному. Но чтобы это сделать, необходимо уметь определять качество глины. В естественном состоянии глина, подходящая для раствора, имеет весьма разный вид.

У глины есть много характеристик, но всех их объединяет понятие «жирность». Раствор для кладки печей должен иметь среднюю жирность, потому что чрезмерно жирная глина покроется трещинами, после высыхания, а слабожирная довольно хрупкая.

По своему составу глина очень разнородна в разных местах залегания, со множеством примесей. Она бывает цветной из-за наличия в ней железа и других металлов. Качественным сырьем считается глина белая или серая. Причем состав ее меняется в зависимости от глубины залегания в одном и том же месте. Находящаяся более глубоко глина жирнее и перемешана с остатками растений. Если глина слабожирная, т. е. «тощая», то можно увеличить ее жирность, смешав с покупной очень жирной глиной.

Жирность проверяют на материале, добытом из пласта ниже суглинка. Комку глины размером в половину кулака влажными руками придают форму шара, затем его медленно сдавливают между ровными твердыми поверхностями, например, дощечками, пока на комке не появятся трещинки. В этот момент оценивают величину сжатия до момента растрескивания. Если диаметр шара деформировался на треть или более, то материал подходящий.

Объем добавляемого в глину песка также играет большую роль. Чтобы его определить, добытый образец глины располовинивают и откладывают в сторону одну часть, а вторую делят на 5 одинаковых частей. После чего каждую помещают в емкость, которую заполняют мягкой водой на четверть. Спустя сутки глина разбухнет. Тогда ее хорошенько размешивают. Потом субстанцию пропускают сквозь сито и опять оставляют отстаиваться на сутки. Далее сливают мутную жидкость, если она имеется, и в каждую из пяти емкостей с глиной добавляют песок: в одну — 0 % песка от объема глины, во вторую — 25 %, в третью — 50 %, в четвертую — 75 %, в пятую — 100 %. Причем песок досыпают в 4—6 заходов, распределяя его ровным слоем по поверхности глины. Только после тщательного размешивания можно продолжать добавлять песок. Субстанция достаточно размешанная, когда при растирании пальцами ощущается шероховатость.

Затем скатывают колбаски длиной 300—400 мм и толщиной 13—14 мм, шарик диаметром 40—50 мм, лепешку диаметром 150—170 мм и толщиной около 15 мм — всего 20 изделий, которые отмечают, чтобы не перепутать, и сушат в месте без сквозняков и прямого солнечного света. Колбаски сохнут 3 дня, шар — до состояния непродавливания, а лепешка — до несгибания, на что уйдет около 20 дней.

Колбаски проверяют на жирность стандартным способом: оборачивают вокруг черенка лопаты. Если глина нормальная, то на колбаске трескается подсохшая корочка, сердцевина — на небольшую глубину. При проверке сечения заметно, что разлом углубился не более чем на 1 /5 толщины колбаски. Если изначально глина была жирная, то трескается исключительно корка либо трещин вообще не появляется. Глину признают тощей, когда образуются сильные разломы либо изделие разламывается полностью. Если возникает неопределенность, сколько же образцов признать подходящими, дожидаются высыхания остальных изделий. Лепешки и шарики проверяют, кидая их на деревянный пол с высоты 1 м. Сломавшиеся исключают как негодные, а оставшиеся кидают с большей высоты. Сколько песка добавляли в изделия, продержавшиеся дольше всех, столько его и подмешивают к окончательному глиняному раствору. Проверка необходимого объема воды осуществляется по аналогии с жирностью.

Для всех печных работ подойдет белый кварцевый песок, в любых элементах конструкции, кроме топки, также используют желтоватый песок из полевого шпата. Добывать песок самостоятельно имеет смысл только в том случае, если рядом есть источник, поскольку для подготовки песка требуется много воды. Обычно песок покупают.

Выкопанный песок сначала пропускают через мелкое (1—1,5 мм) сито, чтобы на выходе остались нормальные фракции без крупного мусора. Но основная проблема с песком заключается в наличии растений и мелких организмов, которые в кладке совсем неуместны.

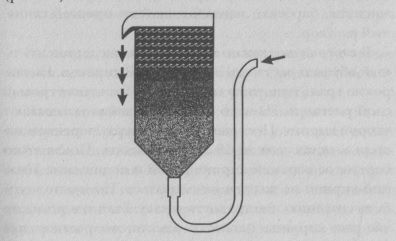

На заводе песок очищают путем нагревания, высушивания и т. п. Если есть вода, сделать это можно самостоятельно. Принцип действия тот же, что используется в аквариумах — промывка текучей водой. Хотя этот способ и медленный, но действенный. Песок в достаточном для печи количестве можно намыть за пару дней. Правда, понадобится специальное приспособление в виде круглой емкости. Высота — около 60 см. Ее на треть заполняют песком. Снизу к емкости подведен шланг, по которому подается вода — водопроводного напора будет достаточно. Песок под действием воды должен активно клубиться, но не переливаться в слив, находящийся сверху трубы. Когда будет сливаться чистая вода, надо подождать еще 10 мин и закончить промывать эту партию песка.

Промывание песка

Вода для раствора должна быть мягкой, в крайнем случае средней жесткости. Как только раствор замешан, надо будет определить, насколько он текуч. Для этого по смеси проводят мастерком. Если оставшийся след рваный, воды необходимо долить, если след заплывает, то раствор отстаивают, а жидкость, проступившую на поверхности, сливают в отдельную емкость. После этого сравнивают объем слитой жидкости с объемом изначально залитой, чтобы установить, сколько точно нужно заливать воды в рабочий замес. При правильном изначальном объеме воды за мастерком остается ровный след с четкими краями.

Раствор для топки имеет свою специфику. Во-первых, глину берут белую, серую или желтоватую с максимальной жирностью. Выполняют затощение до тех пор, пока жирность не нормализуется. Делают это с помощью шамотного песка либо смеси шамотного и кварцевого (1 : 1). Для топок стандартных печей без экстремального температурного режима (русская, голландская, барбекю, мангал) подойдет простой глиняный раствор.

В завершение нужно приготовить экспериментальный образец раствора. Затем берут 2 кирпича. На широкую грань одного из них наносят 3-миллиметровый слой раствора. На него широкой гранью укладывают второй кирпич. Постукав по нему сверху черенком мастерка, оставляют на 10 мин подсыхать. После этого берутся за верхний кирпич рукой и поднимают. Нижний кирпич не должен отваливаться. Но нужно усугубить ситуацию и встряхнуть связку. Если и в этом случае два кирпича остаются вместе, то раствор для надежной печи готов и можно приступать к производству.

Для замеса глиняного раствора понадобятся инструменты: что-то типа дощечки и щит из досок со сторонами 150 х 150 мм. Доской (ей заранее лучше придать удобную для работы форму) мешают глину, а на щит выкладывают готовую порцию. Использовать механические приспособления надо аккуратно — лучше иметь в этом деле некоторый навык, так как вибрация приводит к формированию в растворе полостей, которые вскоре исчезнут, но от них останутся следы в виде неоднородностей, сохраняющихся длительное время или даже навсегда.

Далекие предки современных печников знали, Что печная кладка будет качественной, если брать глиняного раствора как можно меньше. То есть кладка должна быть экономной, а швы тонкими. Однако если печник совершает ошибки, то сможет их исправить впоследствии. Этим глина и хороша в отличие от прочих растворов - печь на глиняном растворе можно разобрать без проблем и отходов. Все материалы сохраняются в рабочем состоянии.

Раствор делают небольшими порциями — в минимально необходимым количествах. Процесс изготовления тот же, что и при пробном варианте.

Известковый и цементно-известковый растворы используются в фундаменте, кое-где в дымоходе, дымовой трубе над ней, массиве конструкции. Известь должна быть негашеная. Как уже упоминалось, основой для приготовления такого раствора является известковое тесто, предлагаемое в торговых сетях в готовом виде. Гасить известь вручную нецелесообразно, так как работа тяжелая, длительная, требующая специальных знаний. Песок покупают либо копают самостоятельно. К воде особых требований нет — подойдет водопроводная.

Известь высыпают из упаковки, тщательно перемешивают деревянным инструментом, подсыпая понемногу песок. Пластичность проверяют по тому, как вещество облепляет инструмент для размешивания. Жирная смесь остается на инструменте комками, сред-нежирная формирует 2—3-миллиметровый слой (хороший вариант), тощая — слой тонкий, почти прозрачный. Конечно, для размешивания можно использовать и дрель с миксером, однако для пластичности теста лучше деревянный инструмент.

Рекомендуется не скупиться на песок (при сохранении приемлемого уровня пластичности, конечно), поскольку в итоге выйдет дешевле и прочнее. За прочность отвечает именно песок, тогда как известь лишь склеивает песчинки. Для финальной проверки повторяют известный уже прием с двумя кирпичами, однако показателем будет выдавливаемая по шву растворная масса. Если это колбаска толщиной 2 мм, которая не стекает вниз, то раствор успешный. Если стекает, добавляют теста, не выдавливается — добавляют воды.

Цементно-известковый раствор значительно крепче вышеописанного, причем цемента требуется мало. Марки цемента — М200—М600. Более высокая марка улучшает качество смеси и уменьшает долю вещества в растворе.

Через 45 мин после приготовления можно будет приступать к работам, максимум через 1 ч. Добавлять песок так, как в другие растворы, нельзя. Здесь нужно заранее определить необходимые пропорции воды и песка. Приготовление раствора: в тесто при необходимости добавляют воду (по итогам предварительной пробы), хорошенько перемешивают, в процессе помешивания тоненькой струйкой всыпают цемент (в одиночку это сделать достаточно сложно), аккуратно заканчивают мешать (провернув по кругу несколько раз, не контактируя со стенками), также аккуратно добавляют песок, продолжая мешать, после этого домешивают несколько раз.

Существует вариант установки монолитных топок, изготовленных путем отлития в опалубке отдельных их частей. В итоге получается очень прочный, долговечный элемент печи, которому можно придать любую форму. Единственное неудобство в том, что для такой работы требуется бетономешалка. Монолитная топка изготавливается из смеси: 1 часть портландцемента достаточно высокой марки (рекомендуется М600), 2 части боя огнеупорного кирпича Ml50, 2 части кварцевого песка фракцией 1 мм, 0,3 части шамотного песка, 4 л жесткой воды на 10 кг сухой смеси. Перемешивать до получения субстанции, по консистенции похожей на сметану. Тот же раствор применяют и при построении топки из отлитых блоков.

Добавление ингредиентов в бетономешалку происходит в указанной последовательности через каждые 3 оборота. Начиная с вливания воды, перемешивание длится еще 10—12 оборотов. Через 40 мин от начала всей операции смесь будет готова к употреблению. Через 12 ч бетонный раствор застывает. Залитую в опалубку деталь накрывают смоченными тканью или стружкой. Топку нельзя сразу испытывать в деле — она должна постоять при комнатной температуре 3 недели в помещении без сквозняков и солнечного света.

Гипс

В отделке печей (обычно на этапе подготовки к декоративной отделке) часто используют гипсовую штукатурку. Она состоит из гипса, добавок, усиливающих сцепление с поверхностью. Характерной особенностью гипсового покрытия является способность хорошо поглощать влагу.

Достоинство гипса также в том, что с ним очень легко работать и есть возможность наносить как на горизонтальные, так и на вертикальные поверхности, причем достаточно толстым слоем, что позволит при необходимости выровнять криво уложенную стенку печи.

К тому же эта штукатурка экологически чистая и отличается низкой теплопроводностью. Она не боится плесени или грибков, быстро высыхает после намокания. Не менее важно, что стоимость гипса невелика. В настоящее время на рынке представлено много качественных смесей как зарубежных марок, так и российских. Однако первые существенно дороже.

Как работать с гипсом

В первую очередь необходимо выполнить подготовку обрабатываемой поверхности. Для этого грязь, пыль, остатки раствора убирают вручную, соскабливают инструментом, зачищают металлической щеткой либо наждачной бумагой. Если этого не сделать, то штукатурка будет отслаиваться. Различные торчащие металлические предметы (гвозди, проволока, крюки), если таковые имеются, ликвидируют, а при невозможности это сделать покрывают антикоррозийным составом.

Далее следует подготовить сам раствор. В емкость высыпают нужное количество гипса из расчета на 1 кг вещества 0,5—0,7 л воды (точная цифра указана на упаковке). Потом заливают воду и мешают, пока субстанция не станет однородной. Дают ей постоять минут пять, после чего опять мешают. Затем используют раствор по назначению, но не позднее 30 мин с момента приготовления.

Раствор наносят на поверхность движениями снизу вверх слоем до 0,5 см. После окрашивания всей печи ее оставляют на час, убирают излишки раствора, заполняют неровности и вмятины. Всю поверхность заглаживают шпателем и оставляют высыхать.

Когда отделка подсыхает, ее смачивают водой и подравнивают губкой и шпателем до тех пор, пока поверхность не станет идеально ровной.

Капитальная сушка происходит при постоянной температуре и в отсутствие сквозняков. Продолжительность ее варьирует от 7 до 14 дней. На готовой поверхности не должно быть вспуханий и подтеков, но должны быть мелкие поры.

Дальнейшую отделку выполняют исключительно на полностью высохшую штукатурку.

Термогерметики (термоклеи)

Современные строительные работы сложно представить без герметиков. С их помощью очень легко заделывать щели. Однако обычный герметик может выдерживать температуру примерно до 200 °С, но, как известно, в печи она поднимается выше 1000 °С. Поэтому необходимо применять специальный термостойкий вариант. Термогерметиком изолируют стыки в объектах, подверженных высоким температурам, их разделяются на две категории: силиконовые и силикатные.

Силиконовые представляют собой коричневую, красную или красно-коричневую субстанцию, по консистенции похожую на пасту. Базовым компонентом служит силиконовый каучук, в который добавляют окислы железа для сопротивляемости температурам. В печи лучше использовать нейтральные по химическому составу разновидности, которые не выделяют при нагревании вредных веществ, тогда как кислотные силиконовые герметики, застывая, образуют кислоту, разъедающую камень, бетон, металл. Кислотные имеют смысл в деревянных, стеклянных, пластиковых и керамических изделиях.

Температурный диапазон силикона колеблется в пределах от -50 до 250 °С, а если воздействие не слишком длительное, то верхняя граница поднимается до 350 ºС. Несомненные плюсы герметика: пластичность, выносливость по отношению к динамическим нагрузкам, безразличие к ультрафиолету, атмосферным осадкам, при затвердевании объем не уменьшается и не увеличивается, хорошая сцепляемость с поверхностью. К тому же в зависимости от типа силиконовый герметик может совершенно не проводить электричество, обладать высокой текучестью, в результате чего он глубоко проникает в стыки.

Силикон прослужит не менее 10 лет, полностью высыхает за 2—3 суток (у разных типов немного разные сроки). Однако нанести на него краску после затвердевания не получится.

Силикатные разновидности меньше боятся высоких температур (до 1500 °С). Соответственно, их можно использовать в элементах конструкции, которые напрямую контактируют с огнем, например, в топке. Впрочем, в остальных местах печей (каминов и др.) предпочтение лучше тоже отдавать силикатному герметику. Основным компонентом данного типа герметиков является силикат натрия. Цвет вещества черный. Сцепляемость с металлическими, каменными, цементными, бетонными поверхностями у него также превосходная. Соединения, обработанные силикатом, весьма прочные и долговечные. После застывания герметик становится жестким, в связи с чем постоянные вибрации ему противопоказаны. Затвердевший термоклей можно красить.

Сейчас в продаже есть самые разнообразные термогерметики на все случаи жизни. Какому из них отдать предпочтение, определяют конкретным видом предполагаемых работ. Надо только учитывать,- что экономия в этом деле неуместна, поскольку дешевые варианты при высоких температурах будут выделять опасные для здоровья вещества. Это, конечно, не слишком критично на открытом воздухе, но лучше не рисковать.

Технология использования следующая.

Сначала хорошенько очищают обрабатываемые поверхности. Чем лучше это сделано, тем соединение будет качественнее и прослужит дольше. Удаляют остатки прежнего покрытия, жир, влагу, грязь, пыль и любые другие наслоения. Металлические поверхности непременно обезжиривают ацетоном.

Область непосредственного применения — шов, а на соседние поверхности герметик попасть не должен, поэтому их тщательно защищают, например, наклеивают малярную ленту. Работать рекомендуется в защитных перчатках и спецодежде. Принцип работы с термоклеями почти идентичен для всех его разновидностей, однако прочитать инструкцию следует в любом случае. Бывают некоторые особенности. В частности, перед нанесением силиконов поверхность должна быть абсолютно сухая, тогда как при работе с некоторыми силикатами поверхность смачивают водой. У разных видов отличаются длительность, условия хранения и эксплуатации и т. п.

Обработку шва производят так, чтобы соблюсти необходимые его размеры. Это важно. Так, ширина щели должна быть 6—12 мм. Можно заделать и щели покрупнее, однако допустимая глубина уменьшается вдвое, а наибольшее значение не должно превышать 12 мм.

Нанесение герметика не представляет никакой сложности. Берут картридж с веществом, отрезают верх колпачка, устанавливают конусообразный носик, потом под углом в 45° на требуемой высоте обрезают и его (высота зависит от ширины щели, которую предполагается заделывать). Затем емкость с термоклеем вставляют в строительный пистолет. Выдавливание состава выполняется нажатием на ручку спуска. Шов будет крепче, если герметик наносить под давлением, не прерывая линию. Сразу после работы еще мягкий герметик разглаживают, например, шпателем, который предварительно смачивают в мыльной воде.

Собственно, на этом трудная часть завершена. Остается только снять малярную ленту. Подождать какое-то время, указанное в инструкции, чтобы состав застыл полностью. Если оказались запачканы нежелательные места, то термоклей с помощью мокрой тряпки убирают до того, как он схватится. Застывший герметик можно устранить только специальными веществами либо интенсивным физическим воздействием. В последнем случае возможно повредить поверхность печи.

Также в строительстве печей находят применение различные вспомогательные приспособления и детали: стальные изделия типа уголков и полос, проволока, гвозди, листовой металл, толь и рубероид, войлок, асбест, изразцы, кафель, асбестоцементные и гончарные трубы.

Используемые в печном деле стальные детали могут быть различными по форме и прочности. Уголки применяют в некоторых (некритичных) местах кладки для более надежного скрепления конструкции. Из листов кровельной стали, обычно оцинкованной, изготавливают футляры для печей, листы крепят на полу перед печью и вокруг нее в противопожарных целях. Также сталь иногда используют в изготовлении основания для печи и обеспечении поддержки кирпичной кладки. Проволока (диаметр 2—3 мм, мягкая, отожженная) подойдет для крепления печных деталей и изразцов. Гвозди длиной 1—1,5 см применяют для наружной отделки.

В печах следует выполнять теплоизоляцию (войлок, асбест), чтобы она как можно меньше тепла передавала прилегающим воспламеняющимся конструкциям, например, в деревянной беседке. С помощью этих материалов печь как раз отделяют от дерева, фибролита и пр.

Войлок для строительных целей изготавливают полотнищами толщиной 5 мм. В качестве сырья используют отходы от обработки грубой шерсти. Этот материал поджечь очень трудно, а поддержать огонь невозможно — он будет тлеть, испуская специфический аромат, по которому можно догадаться о месте его контакта с огнем. Перед работами его пропитывают слабым глиняным раствором, чтобы ткань не возгоралась и ее не портила моль. Затем войлоком оббивают и оборачивают все потенциально опасные места у печи и в смежных конструкциях. Противопожарные стальные листы также кладут на войлок.

Асбест представляет собой минеральный негорючий долговечный материал с низкой теплопроводностью, который производят в виде листов или шнуров. Вполне может заменять войлок, а между частями самой печи даже предпочтительнее. Если к портландцементу подсыпать асбест, то состав будет намного прочнее. Из подобной смеси изготавливают трубы для печных работ. Их параметры: диаметр 12,5—30 см, толщина стенок 1,2—2 см, длина 4 м. Такие трубы могут соединяться между собой. Применяют их в конструкции дымоходов (выше потолка и далее на улицу) и их облицовке изнутри в кирпичных стенах. Трубы лучше держат тепло, если отделаны снаружи кирпичом или покрыты штукатуркой. Говоря о трубах, нужно упомянуть про гончарные или керамические изделия, используемые не менее часто, чем асбестоцементные. Сфера применения тоже похожая — дымовые трубы и воздушные каналы. Делают их из высококачественной глины, которую после придания формы обжигают и наносят на нее глазурь. Параметры: диаметр 1,7—2,2 см, длина одного звена 35—70 см.

Изразцы или кафель — это наиболее оптимальный материал для отделки печей снаружи. В первом случае деталь представляет собой пластину с глазурью на лицевой стороне, коробку с отверстиями, куда вставляют стальные штыри, чтобы с их помощью проволокой соединить изразцы между собой. Проволоку также внедряют в кладку печи для крепления всей изразцовой конструкции.

В зависимости от места прикрепления данный облицовочный элемент делится на стенной (для стен), угловой (для углов) и фасонный (для выпирающих частей печи). Во время кладки коробку с отверстиями заполняют раствором, кирпичными осколками и кирпичным щебнем.

Толь и рубероид, как правило, обеспечивают гидроизоляцию фундаментов, защищая их от подземных вод. Производят эти материалы из картона, который вымачивают в нефтяных продуктах или смоле, после чего с обеих сторон лист обсыпают песком, слюдой или каменной мукой. Рубероид стелют на битумную мастику, а толь — на дегтевую.